Sürtünme Karıştırma Kaynağı 1991 yılında Wayne Thomas ve onun iş arkadaşlarından oluşan bir grup tarafından icat edilip deneysel olarak kanıtlanmıştır. Patenti, İngiltere-Cambridge’deki The Welding Institute(TWI)’a aittir.

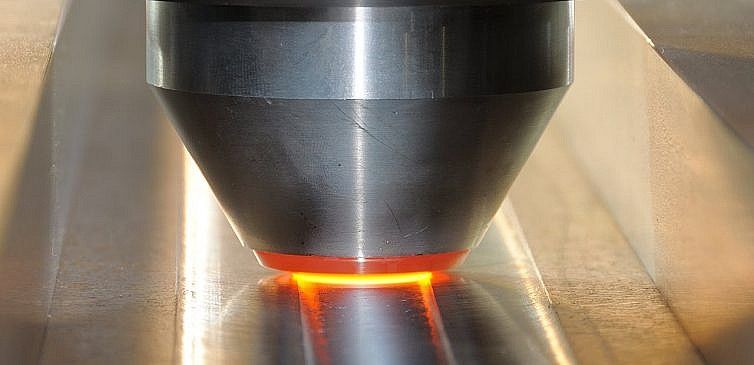

Sürtünme Karıştırma Kaynağı, düşük maliyetli ve yüksek performans göstermesini isteyen bağlantılar için ideal bir yöntemdir. Sürtünme Karıştırma Kaynağı’nın çalışma prensibi, omuz ve uç dahil olmak üzere iki parçadan oluşan ergimeyen bir karıştırıcı yardımıyla takımın parça üzerinde kullanılmasıdır. Bu işlem farklı hızlara sahip dönen omuz ve karıştırıcı uca sahip takımın iki levha arasına daldırılması ve birleştirme hattı boyunca hareket ettirilmesi ile gerçekleşir. Diğer sürtünme kaynaklarında kaynaklanacak parçalar birbiri üstünde hareket ettirilirken, bu yöntemde tablaya alın alına sabitlenmiş parçalar birbirine sürtünmezler. Bu yöntemde ulaşılan en yüksek sıcaklık ergime sıcaklığının 0.8 katıdır.

Şekil 1. Sürtünme Karıştırma Kaynağı İşlemi [1].

Şekil 2. Sürtünme Karıştırma Kaynağı İşleminden Sonra Dikiş Görünümü

Sürtünme Karıştırma Kaynağının Avantajları

Sürtünme Karıştırma Kaynağının avantajlarını üç ana başlıkta inceleyebiliriz:

1. Metalurjik Avantajları

- Katı faz işlemidir.

- İş parçasında düşük bir burulmaya neden olur.

- İyi bir boyutsal kararlılığa ve tekrar edilebilme özelliğini bulunur.

- Alaşım elementlerinde kayıp olmaz.

- Birleşme bölgesinde mükemmel metalurjik özelliklere sahiptir.

- Küçük taneli mikroyapıya sahiptir.

- Çatlama oluşmaz.

2. Çevresel Avantajları:

- Koruyucu gaza ihtiyaç yoktur.

- Yüzeyin temizlenmesi gerekmez.

- Taşlama atıkları oluşmaz.

- Yağ çözücülere gerek yoktur.

- Maske, tel ya da gaz gibi sarf malzemelerden tasarruf edilir.

3. Enerji Avantajları:

- Gelişmiş malzemelerin kullanımına imkan tanır.

- Bir lazer kaynağında kullanılan enerjinin sadece %2.5’ini tüketir.

- Hafif hava araçları, otomotiv ve gemi uygulamalarında düşük yakıt tüketimi sağlar.

SKK’da maksimum kaynak kuvvetini elde etmek için kaynak parametreleri çok önemlidir. Birbirinden farklı karıştırıcı uçlu takım geometrileri kullanılmaktadır. Bunlardan çoğu vida dişlisi formundadır. Takım geometrisi, Sürtünme Karıştırma Kaynağı için en etkili parametrelerden biridir ve bölgesel ısı ile malzemenin ergitilip karıştırılması ve taşınması sonucu malzeme akışını sağlayıp kaynak işlemini gerçekleştirir.

Sürtünme Karıştırma Kaynağı Kullanım Alanları

Havacılık ve Uzay Sanayi

- Kanatlar, uçak gövdeleri,

- Askeri uçaklarda dış atım tankları,

- Askeri ve bilimsel roketler,

- Uzay araçları için kriyojenik yakıt tankları,

- Havacılıktaki yakıt tankları,

- Hatalı MIG kaynaklarının tamiri.

Demiryolları

- Hızlı trenler,

- Demiryolu tankerleri ve kargo vagonları,

- Demiryollarının dönen aksamları, yer altı yolcu vagonları, tramvaylar,

- Vagon gövdeleri.

Kara Taşımacılık

- Motor yatakları,

- Zırhlı araçlar,

- Yakıt tankerleri,

- Tekerlek jantları,

- Kamyon gövdeleri,

- Karavanlar,

- Otobüsler ve havaalanı taşıma araçları.

Diğer Sektörler

- Soğutma panelleri,

- Pişirme gereçleri ve mutfaklar,

- Gaz tankları ve gaz silindirleri,

- Mobilyalar,

- Beyaz eşyalar.

Kaynakça

Ş. Kasman, F. Kahraman, A. Aydın, Sürtünme Karıştırma Kaynak Yöntemi ile Birleştirilmiş AA7075-T651 Alüminyum Alaşımlarının Farklı Karıştırıcı Pim Geometrilerinin Kaynak Performansına Etkisinin İncelenmesi, International Symposium on Innovative Technologies in Engineering and Science, 2016.

E. Güleç, M. Uysal, Sürtünme Karıştırma Kaynağı Araştırma Projesi, Dokuz Eylül Üniversitesi Makina Mühendisliği Bölümü, 2016.

Yorumlar