ALÜMİNYUMUN ÖNEMİ

Günümüzde alüminyum ve alüminyum alaşımlı malzemelerin üretimi ve birleştirilebilirliği üzerine yapılan araştırma ve çalışmaların büyük bir çoğunluğunda, önemli başarılar elde edildiği görülmektedir. Alüminyum ağırlıkça hafiftir ve alaşımları, kopma olmaksızın çelikte aynı yükü taşımaları halinde aynı kesit ve boy için çelikten daha hafiftir. Alüminyum iyi elektriksel ve ısıl iletkenliğin yanında, yüksek ısı ve ışık yansıması özelliklerine de sahiptir. Pek çok hizmet şartlarında korozyon direnci oldukça iyi ve zehirsizdir. Alüminyum dökülebilir ve pek çok şekle getirilebilir ve iyi yüzey kalitesi verir. Alüminyumun bu üstün özellikleriyle mühendislik malzemesi olarak büyük önem kazanması şaşırtıcı değildir.

ALÜMİNYUM ALAŞIMLARININ SINIFLANDIRILMASI

Alüminyuma katılan en önemli alaşım elementleri bakır, mangan, silisyum, magnezyum ve çinkodur. Alüminyum alaşımlarının, plastik deformasyon kabiliyeti iyi olup kolayca şekillendirilebilirler. Alüminyum alaşımlarının büyük bir kısmına ısıl işlem uygulanabilmektedir. Amerikan alüminyum birliğine göre, alüminyum alaşımları dört harfle sınıflandırılmaktadır. Bu sınıflandırma şu şekildedir:

1XXX: Saf alüminyum olarak adlandırılır. İçerisinde minimum %99 alüminyum içerir. Genellikle elektrik ve kimya endüstrisinde kullanılmaktadır.

2XXX: Al-Cu alaşımları olarak adlandırılır. Esas alaşım elementi bakırdır. Başta magnezyum olmak üzere diğer alaşım elementleri de bulunabilir. Yüksek mukavemet istenen havacılık sektöründe yaygın bir şekilde kullanılmaktadır.

3XXX: Al-Mn alaşımları olarak adlandırılır. Esas alaşım elementi mangandır. Boru, sıvı tankları ve mimari uygulamalarda kullanılmaktadır.

4XXX: Al-Si alaşımları olarak adlandırılır. Esas alaşım elementi silisyumdur. Termal genleşme katsayısı düşük, aşınma direnci ve korozyon dayanımı yüksek alaşımlardır. Kaynaklı yapılarda, levha üretiminde, otomobil parçaları üretiminde kullanılmaktadır.

5XXX: Al-Mg alaşımları olarak adlandırılır. Esas alaşım elementi magnezyumdur. Magnezyum oranı arttıkça sertlik ve mukavemet artar fakat süneklik azalır. Denizel korozyona karşı direnci yüksek olduğundan, bu ortamda çalışacak yapıların imalatında kullanılmaktadır.

6XXX: Al-Mg-Si alaşımları olarak adlandırılır. Esas alaşım elementleri magnezyum ve silisyumdur. Şekillendirilme kabiliyeti yüksek olan bu alaşımlar özellikle ekstrüzyon ile üretilen parçaların imalatında sıklıkla kullanılır.

7XXX: Al-Zn alaşımları olarak adlandırılır. Bakır esas alaşım elementi olup, magnezyum, krom ve zirkonyum ilave alaşım elementleridir. 7XXX serisi, alüminyum alaşımlarının en yüksek mukavemete sahip olanıdır. Uçak parçaları yapımı ve diğer yüksek dayanım istenen yerlerde kullanılır.

8XXX: Al-Li alaşımları olarak adlandırılır. Esas alaşım elementi lityum olup, kalay eklentisi de yapılabilmektedir. Özellikle uçak ve uzay yapılarında kullanılmaya başlanan bu malzeme, iyi yorulma direnci ve iyi tokluk özelliklerine sahiptir. Fakat diğer Al alaşımları ile karşılaştırıldığında üretim maliyetleri yüksektir.

ALÜMİNYUM ALAŞIMLARININ KAYNAĞINDA KULLANILAN YÖNTEMLER

Şekillendirilebilir alaşımlar arasında kolaylıkla kaynak edilebilenler, ısıl işlem kabul etmeyen 1xxx, 3xxx ve 5xxx serileridir. Isıl işlem kabul eden 2xxx ve 4xxx serilerinin alaşımları da kaynak edilebilirlerse de özel tekniklerin uygulanması gerekebilir ve biraz alçak süneklik elde edilebilir. Yüksek mukavemetli ve ısıl işlem kabul eden 6xxx ve 7xxx serisi de kaynak edilebilir ama bunların IEB’leri gevrek olur.

Alüminyum alaşımlarının örtülü çubuk elektrodla ark kaynağı

Bu yöntemle bütün alüminyum türleriyle ısıl işlem yoluyla sertleşmeyen alaşımları kaynak etmek mümkündür. Yapısal sertleşmeli alaşımlar arasında 4xxx tipi alaşımlar da uygun şekilde örtülü elektrodla birleştirilebilirler; ancak dikişe yakın bölgelerde mekanik karakteristikler düşer. Kaynak için DATK (elektrod +) kullanılır. Alüminyumun bu metal-ark kaynağında dikkat nazara alınacak önemli etkenler rutubet, ön ısıtma, dekapan ve elektrodla iş parçasının temizliğidir. Elektrod örtüsünde rutubetin varlığı, oluşan gözeneğin başlıca nedenidir. Sağlam kaynaklar elde etmek için elektrodların kuru, temiz depolanma olanakları bulunacaktır. İş parçasının ön ısıtılması, özellikle kalın parçalarda, gereklidir. Elektrodu kaplayan örtü (dekapan) çok inatçı olup bunun dikiş içinde sıkışıp kalmaması için oldukça beceri gerekir. Kaynaktan sonra bu dekapanın (cürufun) temizlenmesinde gösterilecek özen de önemlidir.

Alüminyum alaşımlarının oksi asetilen kaynağı

Oksi asetilen kaynağı her tür hafif metala uygulanabilir fakat düşük kalitede kaynak metali verir. Bu yöntem gelişen kaynak teknolojisi nedeniyle alüminyum ve alüminyum alaşımlarının kaynak uygulamalarında ekonomik değerini oldukça yitirmiş ancak tamir amaçlı kullanılabilen bir yöntem konumuna gelmiştir. Tamir kaynaklarında kullanımında ise “Oksitleyici” alevden kesinlikle kaçınılacaktır. Hiçbir surette alevin beyaz konisi iş parçasına temas ettirilmemelidir. Ön ısıtma gereği, bilinen nedenlerle burada da önemini koruyor. Gerçekten 6 mm ve daha kalın alüminyum levhaların oksi asetilen kaynağında tam nüfuziyeti sağlamakla çatlamaya karşı önlem olarak ön ısıtma avantajlı olmaktadır. Ön ısıtma sıcaklığı 150- 200°C arasında olup daha yüksek sıcaklıklar, aranılan niteliklerin kaybına ve gereksiz yere genişlemiş bir lEB’ye yol açar.

Alüminyum alaşımlarının TIG kaynağı

Alüminyumun TIG kaynağı DADK (elektrod —), DATK (elektrod +) veya alternatif akım (AA) ile yapılabilir. Genellikle DATK, çok ince saçlar için; DADK, göreceli kalın kesitler ve otomatik üfleç ilerlemesi için: AA da ince saç ve hafif levalar için kullanılır. DADK’ta akım, elektroddan iş parçasına gider; ark ısısı yoğunlaşması %70 iş parçasında, %30 elektrodda olur. Bu yoğunlaşmanın etkileri, daha küçük elektrodlarla daha yüksek akım şiddetleri kullanma olanağı; ark ısısının ana metal içine dar ve derin nüfuziyet; kaynak hızının dakikada 12,5 cm ile 36 m arasında olabilmesi şeklinde belirir. Ark stabil olur. Ark ve/veya gazın hiçbir temizleme etkisi olmaz. DATK’ta akım, iş parçasından elektroda gider; ark ısısı yoğunlaşması %30 iş parçasında; %70 elektrodda olur. Bu yoğunlaşmanın etkileri, daha büyük çaplı elektrod gereği; geniş ve sığ nüfuziyet, DADK’a göre çok daha yavaş kaynak hızı şeklinde belirir. Ark stabil olur. Ark ve/veya gazın temizleme etkisi sürekli olup bu etki argonla mükemmeldir; DATK, her üç akım şeklinin en iyi temizleme etkisine sahip olanıdır; ancak nüfuziyet hususunda en zayıfıdır. AA’da ark ısısı, dengeli güç kaynağı ile, her saykılda %50 oranında yoğunlaşır. Ark, dengeli AA veya sürekli yüksek frekansla AA (AAYF) da stabildir. Ark ve/veya gazın temizleme etkisi, argonla saykılın pozitif (ters kutup) bölümünde iyidir.

Alüminyum alaşımlarının MIG kaynağı

Alüminyum alaşımlarının ergime kaynağının çoğu MIG yöntemiyle yapılır. Kaynak hızları, herhangi başka ark veya gaz yöntemlerinde elde edilebilenlerden yüksektir. IEB’ler, örtülü elektrod veya oksi asetilen kaynağındakilerden daha dardır. DATK (elektroud +) kullanılır. Argon korumasıyla bu akım ve bağlantı, kaynak banyosunun önünde ana metalin üstündeki oksit yüzeyini parçalar. Bu temizleme etkisinin, ana metal levhasını terkeden elektronlar ya da levhaya çarpan asal gaz iyonları veya bu iki olayın birlikte vaki olmasına bağlandığı sanılır. DATK’ın etkisi, elektrodun yönü ne olursa olsun, ilâve metali arkın içinden elektrodun ekseni çizgisinde sevkeder. Bu nedenle ve alüminyumun özgül ağırlığı, yüzey gerilimi ve soğuma temposu dolayısıyla, yatay, dik ve tavan kaynakları nispeten kolay gerçekleşir. Yüksek terk etme oranları mutat olup sair ergitme yöntemlerine göre daha az distorsiyon, daha yüksek kaynak mukavemeti ve daha düşük maliyet elde edilir. MIG yönteminin bir karakteristiği olan enerjinin verimli kullanılışı, çoğu kez ön ısıtmayı gereksiz kılar. Dolayısiyle süreç kalın Al kesitlerinin kaynağında geniş ölçüde uygulanır. Sıradan imalâtta l,6 mm’ye kadar incelikte alüminyum, MIG kaynağıyla birleştirilir.

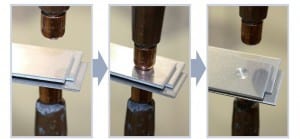

Alüminyum alaşımlarının direnç kaynağı

Bu yöntem yüksek mukavemetli ısıl işleme tâbi tutulabilen alaşımların birleş

tirilmesinde faydalıdır. Bunların ergime kaynağı ile birleştirilmeleri güç olup buna karşılık bunlar direnç kaynağı süreçleriyle pratik olarak mukavemet kaybı olmadan birleştirilebilirler. Alüminyum, sıvıdan katı hale geçişte önemli ölçüde çeker (yaklaşık %6-7). Bu özellik, 2xxx ve 7xxx gibi yüksek mukavemetli ısıl işlem kabul eden alaşımlarda en çok belirgindir ve çatlamaya götürebilir. Isıl işlem kabul etmeyen alaşımlarla 6xxx serileri alaşımları bu çekmeden ötürü çatlamaya daha az meyillidirler. Alüminyum üzerinde doğal oksit kaplaması oldukça yüksek ve değişken elektriksel direnci haizdir. Yüksek ve tekdüze mukavemetli nokta ve dikiş kaynakları elde etmek için genellikle kaynaktan önce bu kaplamanın redüklenmesi gerekli olur.

Alüminyum alaşımlarının ışın kaynakları ile kaynağı

Elektron ışın kaynağı, lazer ışın kaynağı ve elektrocuruf kaynağı yöntemleri temel olarak kaynak için gerekli ısının, parça yüzeyine yüksek hassasiyette odaklanmış ve yönlenmiş yüksek yoğunlukta elektron demeti veya ışık ışını ile sağlandığı eritme kaynak yöntemleridir. Alüminyum alaşımlarının çoğu ışın kaynakları ile kaynak edilebilir. Belli bir ısı girişiyle kaynak edilebilen kalınlıklar geniş ölçüde değişir. Kalın kesitli malzemeler tek seferde kaynak edilebildiğinden ve oluşan IEB dar olduğundan avantaj olarak görülebilir. Fakat soğuma hızı çok hızlı olduğundan 2xxx, 6xxx ve 7xxx gibi ısıl işlem kabul eden bazı serilerde çatlamaya rastlanabilir.

Alüminyum alaşımlarının katı hal kaynak yöntemleri ile kaynağı

Katı hal kaynağı, kaynaşmanın esas itibariyle ana metallerin ergime noktasının altında sıcaklıklarda, herhangi bir sert lehimleme ilâve metali bulunmadan olduğu bir kaynak süreçleri grubudur. Basınç kullanılabilir veya kullanılmayabilir. Sıvı metal fazının yokluğu, katı hal kaynağının bir karakteristiği olup birleştirilen parçalarda IEB ve karışma asgaride olur. Kaynak, seçilmiş basınç ve sıcaklık koşulları altında temiz yüzeyleri karşılıklı getirmek suretiyle olur. Malzemede önce plastik akış ve daha sonra parçalar arasında metalürjik bağ meydana gelir. Soğuk kaynak, sürtünme kaynağı, sürtünme karıştırma kaynağı, ultrasonik kaynak, patlatma kaynağı ve difüzyon kaynağı, alüminyuma uygulanan katı hal kaynak süreçleridir. Alüminyum alaşımlarının ısıl işleme duyarlı olması veya olmaması katı hal kaynak yöntemlerinde önemli bir parametre değildir. Tüm alüminyum alaşım serileri katı hal kaynak yöntemleri ile hem kendi aralarında hem de farklı malzemelerle (bakır, çelik, titanyum) birleşme sağlayabilmektedir. Katı hal kaynak yöntemleri ile yapılan birleştirilmelerde mukavemette bir kayıp olmadığından kaynak bölgesi de kaynak sonrasında sünekliğini korur.

Kolay gelsin ben alüminyum kaynak sertifikası alacağım çalıştiğim fabrikada uçak fabrikası yanlız tığ kaynak gözenek çıkmasının sebebi nedir acaba 1 mm 15×5 cm parçada gözenek çıkıyor temizlik ve kimyasal yıkama hepsi yapilmaktadir ama gözeneğin önüne geçemiyoruz bu konu hakkında bilgi verirseniz sevinirim saygılar